硬质合金刀具的最新发展及应用

硬质合金刀具的最新发展及应用

常州浩克工具有限公司:

硬质合金刀具

高精度、高效率是现代加工的方向,这对刀具提出的要求更高,并且随着各种各样的难加工材料的出现,刀具面临着更大的考验。了解刀具行业最新的发展及应用,有助于我们选择正确、合适的刀具产品及解决方案。

随着装备、航空航天、武器、能源、汽车等行业的不断发展,淬硬钢、铸铁、高温合金、钛合金、复合材料等一大批难加工材料的应用越来越广泛,它们的硬度高、耐磨性高的特点给刀具带来了较大挑战。采用硬质合金等刀具切削加工以上几种难加工材料时,存在刀具磨损严重、刀具寿命短、加工质量差、加工效率低等缺点,所以需要选用更加先进的刀具。本文主要介绍山特维克可乐满、玛帕、伊斯卡、山高等几家企业的刀具产品与技术,让您了解到他们的最新动态与发展趋势。

★ 山特维克可乐满:推出新型切削刀具产品与技术

1。CoroDrill 870:重新定义孔加工理念

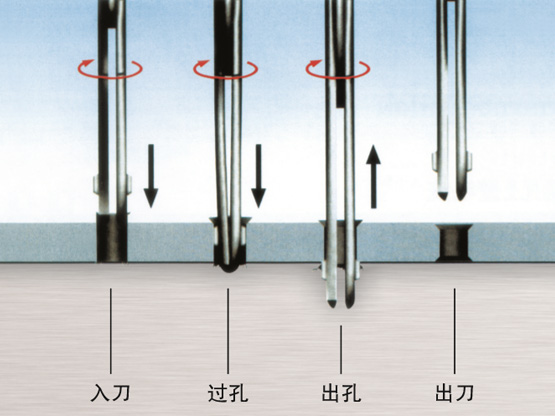

山特维克可乐满于近日推出了新款用于钢件和铸铁件钻削的新一代可换头CoroDrill 870钻头,重新定义了常规孔加工。新一代可换头CoroDrill 870钻头能够节约加工时间,降低每孔加工成本,使它成为这几年来最出色的钻头产品之一。其设计的亮点在于钻体与刀头之间独特而安全的接口可确保极高的稳定性和精度,通用性很高。另外,快速、简单的刀头更换程序可使有效加工时间最大化。事实上,当刀具仍在钻柄上时就可以轻松更换刀头。操作人员只需向下轻按刀头,使其朝向支撑面,同时以钻体上标示的推荐扭矩值拧紧螺钉。停机是所有制造商减少利润的一个主要原因,所以对于客户来说,轻松换头所带来的益处是显而易见的。

CoroDrill 870钻头的另一些优点包括新的钻尖构形以及优化的排屑槽型号、形状和螺旋角,这些优点优化了切屑控制,使切削过程更加安全,从而使钻削变得更加高效,加工出高质量孔,并为下一个工序做好更充分的准备。刚性刀体可实现高穿透率,及更长、更可靠的刀具寿命,从而进一步增加了制造商的竞争力。为了确保最佳稳定性和最小跳动量,可使用带有密封圆柱形夹套的Hydrogrip夹头来夹紧CoroDrill 870。应当指出,客户永远不应该将Hydrogrip夹头与不带圆柱形夹套的ISO9766钻柄一起使用。

2。全新通用型高性能钻头:CoroDrill 460-XM

CoroDrill 460-XM是一种适合多种应用的高性能钻头,能够钻削各种不同的材料。此类钻头提高了产能利用率,并且具有很高的灵活性和通用性。一把钻头便可适合所有材料,这意味着低库存量和更高的加工灵活性,刀具装夹时间也会相应缩短。

CoroDrill 460-XM由细晶粒硬质合金制成,具有极好的硬度和韧性,由此带来很高的耐磨性和更长的刀具寿命。涂层经过特殊的精加工处理,降低了摩擦系数。坚固的横刃设计使横截面强度极佳,并且增大了排屑槽流量和改进了排屑。140゜钻尖角非常适合于多应用钻削,具有良好的定心能力和低推力结构。该钻头的标准直径范围为3~20mm (0.118~0.787 inch),钻头长度为2~5倍钻头直径(DIN 6537 K与DIN 6537 L)。可获得的孔公差: IT8~IT9,并可用于外冷和内冷。

★玛帕:展示刀具在阀体阀孔加工中的应用

1。MAPAL导条精加工刀具

一般来说,球墨铸铁阀体孔加工的最终工序是珩磨,针对这种情况,镗刀加工最终要达到的精度会比较宽松些,要求一般是直径公差H7,圆度0.01mm<,圆柱度0.01mm~0.012mm,粗糙度在Ra1.6~2.0。针对这种情况,需要控制的是圆柱度及适合珩磨的粗糙度, MAPAL的加工工艺是粗加工扩孔——半精加工——精加工引导——精加工。精加工刀具是MAPAL导条刀具,由一把引导刀和一把长刀组成。

MAPAL导条精加工刀具能完美实现最终工序珩磨对粗糙度及圆柱度的要求,圆柱度控制在0.01mm以内,粗糙度控制在Ra1.6~2.0之间,并且能使用Vc=80~100m/min的高效加工参数。

因成本控制的需求,现在也有部分阀体生产企业希望加工球墨铸铁阀体孔时取消珩磨工序,这样就对最终的切削加工提出了巨大挑战, MAPAL与这些企业一起共同解决了这个问题,可以完全地满足产品要求。

由一把MAPAL导条刀保证孔的所有加工要求,刀具使用PCD材质的刀片,加工可以完全满足图纸要求,尺寸控制在Φ34+/-0.003以内,圆柱度控制在0.003mm以内,刀具经济性达到客户降低成本的要求。

2。针对铝合金阀体孔的加工

在汽车行业中大量用到ABS阀和自动变速箱控制阀,这类阀体的材料基本上都是采用铸造铝合金,铝合金阀体孔的最终加工一般都是精镗或精铰,除了尺寸精度、圆柱度、粗糙度的要求,还有各阶梯孔之间的同轴度要求,加工难度很高,针对零件的特殊要求,MAPAL有两种工艺解决加工难题,一种工艺类似于不需要珩磨的球墨铸铁阀体孔加工,在此不再赘述;另外一种工艺是采用焊接PCD刀具进行精加工。

★伊斯卡:推出全新IQ系列刀具

伊斯卡于2012年10月31日在江苏苏州金鸡湖凯宾斯基大酒店举办的 “伊斯卡IQ系列产品发布会”中,IMC集团总裁兼伊斯卡CEO Jacob Harpaz先生,向中国机械行业分享了全新的伊斯卡IQ系列产品。

伊斯卡倡导IQ理念,提出以智造改变制造,一来强调其持续创新的企业文化,二来突出伊斯卡推出的IQ系列为心血凝聚。伊斯卡以智慧制造刀具、点亮刀具,将刀具设计发挥到极致,以期发挥刀具的极致性能。最终目的是通过革新的刀具产品及技术,为用户带来生产效率上的飞跃。该系列的全称为“HIghQLine”,既表述了IQ系列,也传达了其High的结果,即高性能、高生产率、高收益率。

IQ系列全面涵盖了车刀,切断、切槽刀,铣刀,钻头以及刀柄,打破了常规设计。向金属切削世界宣告,没有什么不可以。

伊斯卡在ISO车刀领域,提出了经济型ECO小规格车刀片的概念,该系列刀片,打破了ISO车刀片规格与切削参数的对应关系,可采用更小一号规格刀片实现相应切削参数,如:以经济型CNMG 09刀片实现常规CNMG 12刀片的切削参数。在钻头领域,推出平底束魔变色龙钻头系列。特别适合加工沉头螺钉孔的沉孔,而采用该钻头所获得的中心孔,则成为加工螺纹底孔钻头的定位孔。

★山高:引领复合材料的跨领域应用

由于复合材料的高耐磨性,刀具通常采用金刚石涂层或者PCD(聚晶金刚石)刀具切削。同时,复合材料加工过程中,需要锋利的切削刃,将纤维切除。金刚石涂层可以显著提高刀具寿命,但是金刚石涂层在涂层前需要刃口处理,方便涂层附着,同时金刚石涂层本身有一定厚度,所以会造成金刚石涂层刀具较不锋利,通常刃口圆角约为20μm。PCD刀具直接刃磨而成刃口,所以可以比较锋利,通常刃口圆角约为10μm。

山高刀具提供完整的加工复合材料铣刀和钻头,分为两个系列,金刚石涂层和PCD铣刀,全部为标准产品推向巿场。

金刚石涂层铣刀分为5种:

(1)小螺旋角铣刀:减小轴向切削力,减少毛刺,可以应用于所有塑料基复合材料,并可以很好加工高含硅铝合金;

(2)小螺旋角球头铣刀:主要用于加工材料成形,如航空起落架型面加工;

(3)左旋右旋铣刀:将材料至于螺旋角交叉处,完全抵消加工过程中的轴向切削力,从而实现最好的加工表面质量,主要用于军工行业;

(4)菠萝铣刀:采用更多的左旋齿,将材料下压,提供工装刚性,获得较好表面质量,主要用于加工碳纤维复合材料;

(5)蜂窝材料专用铣刀:锯齿状切削刃设计,锋利刃口,轻快切除,防止压倒蜂窝,主要用于加工,纸蜂窝板,铝蜂窝板和钛合金蜂窝板。

PCD铣刀分为3种:

(1)0°刃倾角PCD铣刀:适用于绝大多少应用的各种复合材料(包括塑料基复合材料,金属基复合材料和陶瓷基复合材料);

(2)+3°刃倾角PCD铣刀:加工过程中将材料下压,从而得到最好的上表面表面质量;

(3)-3°刃倾角PCD铣刀:加工过程中将材料上推,从而得到最好的上表面表面质量。

金刚石涂层钻头分为2种:

(1)C1钻尖设计:由两个顶点角形成,减小轴向切削力,防止分层,用于加工出口为复合材料的材料;

(2)C2钻尖设计:由180°平面顶点角和小钻尖形成,较好的断屑和排屑设计,保证孔的质量。适用于加工出口为金属材料的叠加复合材料,如碳纤维+铝合金等材料。

PCD钻头为复合钻尖设计,可以加工复合材料出口材料,也可以加工金属材料出口材料,也可以实现加工芳纶孔,最好的孔面质量。

山高刀具也可以根据客户要求,专门定制各种加工复合材料的刀具。如针对俄罗斯RUSAVIAINTER的碳纤维材料,山高刀具应用JC840左旋右旋铣刀进行加工,可以实现轮廓铣削为5mm,工件厚度为8mm,进给为180m/min的顺铣,切削顺滑,表面质量良好。

对法国空中客车公司,Jobs Jomach 159机床对碳纤维材料的切削,山高刀具采用直径为6.35mm的标准钻头X31,线速度可达180m/min,进给为850mm/min,切削毛刺较小,刀具寿命达到60分钟以上。

对于某航空发动机客户Creno liner 5轴机床的碳纤维+铝蜂窝+碳纤维复合材料切削,山高刀具采用直径10mm的JC860蜂窝加工铣刀进行铣削开槽,切削深度为40mm,线速度为160m/min,进给速度可实现300mm/min。

随着复合材料生产成本的不断降低,产量大幅提升,其应用范围也越来越广,随之带来的加工挑战也不断增加;刀具制造商们应不断研制更多新型专用复合材料刀具,以满足巿场需求,这已是势在必行、刻不容缓之事了。